AIżõźŪźŻĪ╝źūźķĪ╝ź╦ź¾ź░ż╦żĶżļ│ū┐Ę┼¬ż╩Ö┌ŠÅČ\Įčż╬┴ß┤³╣Į├█ż“┤³┬įżĘżŲĪ╩ĖÕįćĪ╦

ĖÕįćżŪżŽĪó╔«Ūvż╩żĻż╦FMEA (Failure Mode and Effects Analysis) ż“AIĪóźŪźŻĪ╝źūźķĪ╝ź╦ź¾ź░ż╬ܦ▐qż“£pż▒żŲ╝┬╗▄ż╣żļż╚▓Š─ĻżĘż┐żķĪóż╔ż╬żĶż”ż╩źßźĻź├ź╚ż¼żóżļż½ż“┐õ╗ĪżĘżŲż▀ż┐ĪŻ

FMEAżŽĪ󟔟ŻźŁź┌źŪźŻźóżŪżŌĪųĖ╬ŠŃĪ”╔įÉ║╣ńż╬╦╔┘Vż“ų`┼¬ż╚żĘż┐ĪóäŅ║▀┼¬ż╩Ė╬ŠŃż╬öüÅU┼¬ż╩╩¼└ŽöĄ(sh©┤)╦ĪĪūż╚ĄŁżĄżņżŲż¬żĻ(╗▓╣═½@╬┴18)ĪóISO9001żŪżŌ═Į╦╔╩▌µ£ż╚żĘżŲ┐õŠ®żĄżņżŲżżżļ─_═ūż╩Š}╦ĪżŪżóżļĪ╩╗▓╣═½@╬┴19Ī╦ĪŻFMEAż╬┐╩żßöĄ(sh©┤)żõ╝┬╬ŃżŽ└█├°Īų▓■ÖÄ╚Ūź╩ź╬ź╣ź▒Ī╝źļ╚ŠŲ│öü╝┬éz╣®│žĪūĪ╩╗▓╣═½@╬┴20Ī╦ż╦ĄŁ║▄żĘżŲżóżļż╬żŪĪóżĮżņż“┤ż╦╣═╗Īż╣żļĪŻż│ż│żŪżŽ┘Jż╦Ų│Ų■żĘżŲżżżļ├µ┼┼╬«źżź¬ź¾ÅRŲ■äóÅøż╚Ų▒¹|ż╬ĄĪ▀_ż“Ö┌ŠÅźķźżź¾ż╦╗\└▀ż╣żļŠņ╣ńż“„[─Ļż╣żļĪŻż┐ż└żĘ░╩▓╝ż╬└Ō£½żŽźżź¬ź¾ÅRŲ■Č\Įčż╦Ė┬ż├ż┐ÅBżŪżŽż╩żżĪŻŲ╔Ūvż╬ÅS══ż╦żŽżĮżņżŠżņż╬╩¼╠ŅżŪĪó╦▄ąMż“╔▀ūāĪ╩żšż©ż¾Ī╦żĘżŲż¬Ų╔ż▀─║ż▒żņżąīmżżżŪżóżļĪŻ

FMEAż╬“£═Ķż╬öĄ(sh©┤)╦Ī

FMEA║ŅČ╚Ī╩╗▓╣═½@╬┴21Ī╦ż“Š}Įńż╦“£ż├żŲĮń╝ĪĄŁĮęż╣żļĪŻ

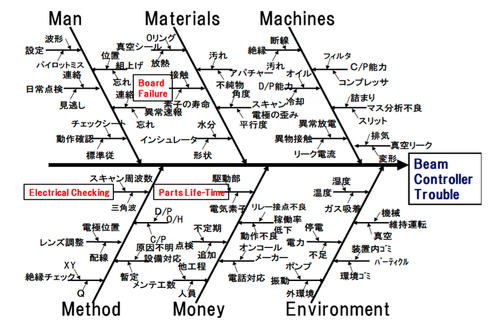

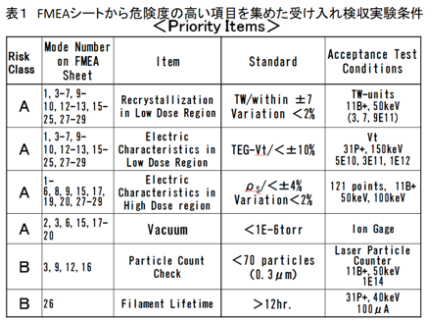

(1) ż▐ż║āįĄŅż╬Ą£Ė╬╩¾╣Į±ż“╩¼└ŽżĘżŲĪóź½źŲź┤źĻ╩╠ż╦āįĄŅż╬Ą£Ė╬ż“╩¼╬ÓżĘĪó°P┐¶Įńż╦źčźņĪ╝ź╚┐▐ż╦ż▐ż╚żßżļĪŻ╬Ńż©żą┼┼ĄżÅUĪóĄĪ│ŻÅUĪó╔Į┐āÅUż╩ż╔ż╬ź½źŲź┤źĻż╦╩¼╬ÓżĘĪóĖ╬ŠŃ°P┐¶ż“╩¼└Žż╣żļĪŻżĮż│żŪżŌżĘ┼┼ĄżÅUż¼¾H┐¶ż“žéżßżņżąĪóśŗ(g©░u)ż╦║Ų┼┘┼┼ĄżÅUż╬├µżŪź½źŲź┤źĻż“żŌż”Š»żĘ║┘╩¼▓ĮżĘżŲ╩¼╬ÓżĘĪóĖ╬ŠŃ°P┐¶ż╬źčźņĪ╝ź╚┐▐ż“║ŅżļĪŻżĮż╬ź░źķźšż“├ōżżżŲĄ£Ė╬°P┐¶Įńż╦Īóµ£öüż╬Ą£Ė╬ż╬50%░╩æųż“žéżßżļ╣Óų`ż“źįź├ź»źóź├źūż╣żļĪŻ╬Ńż©żąźėĪ╝źÓ┴Ó║ŅŗĪóźżź¬ź¾źĮĪ╝ź╣ŗĪóź©ź═źļź«Ī╝└▀─Ļŗż╩ż╔żŪżóżļĪŻżĮż╬▐kŽóż╬║ŅČ╚╬Ńż“┐▐1ż╦┐āż╣ĪŻ

┐▐1 Ė╬ŠŃĖ─ĮĻźčźņĪ╝ź╚┐▐A ┼┼ĄżÅUĖ╬ŠŃż¼50% B ┼┼ĄżÅUż╬├µżŪźėĪ╝źÓöUĖµŗĪóźżź¬ź¾źĮĪ╝ź╣ŗĪóź©ź═źļź«Ī╝ź╗ź├źŲźŻź¾ź░ŗż╬Ė╬ŠŃżŪ60%ż“žéżßżŲżżżļ

(2) źįź├ź»źóź├źūżĘż┐żĮżņżŠżņż╬╣Óų`ż╦×┤żĘżŲĪóż─ż▐żĻż│ż│żŪżŽźėĪ╝źÓ┴Ó║ŅŗĪóźżź¬ź¾źĮĪ╝ź╣ŗĪóź©ź═źļź«Ī╝└▀─Ļŗż╦ż¬żżżŲĪóżĮż╬ĖČ░°ż╬═ū░°╩¼└Žż“╣įżżĪóżżż’żµżļĄ¹ż╬╣³ż╬╩¼└Ž┐▐Ī╩ĖÕĮęĪ╦ż“║Ņ└«żĘżŲĪóżĮż╬├µżŪ─_═ūż╩═ū░°ż“ģs┐Ķż╣żļĪŻ

▐k╬Ńż╚żĘżŲĪó┐▐1ż╬źėĪ╝źÓ┴Ó║Ņŗż╬═ū░°▓“└Ž┐▐ż“┐▐2ż╦┐āż╣ĪŻź▄Ī╝ź╔śOöüż╬Ė╬ŠŃż“Ė½ģsż▒żķżņżą╦╔ż▓żļĄ£Ė╬żõĪó┼┼Ąż┼¬Ų░║Ņź┴ź¦ź├ź»ż“ÆÓżĻż╩ż»╣įż©żą╦╔ż▓żļĄ£Ė╬Īóśŗ(g©░u)ż╦żŽŗēäż╬Öæ╠┐ż“═Į▒RżĘżŲĖ“┤╣żĘżŲż¬ż▒żą╦╔ż▓żļĄ£Ė╬ż╩ż╔ż¼Ą¾ż▓żķżņżŲżżżļĪŻ

┐▐2 źėĪ╝źÓ┴Ó║ŅŗĖ╬ŠŃż╬═ū░°╩¼└Ž

ż│ż│żŪżŽ═ū░°╩¼└Ž┐▐ż“┐āżĘżŲżżż╩żżż¼ĪóŲ▒══ż╦źżź¬ź¾źĮĪ╝ź╣źŽź”źĖź¾ź░ż╬ź╚źķźųźļż╬Šņ╣ńżŽĪóźżź¬ź¾źĮĪ╝ź╣╦{äCĖÕż╬┴╚ż▀╬®żŲ┤ų░ŃżżĪó└õ▒’╔į╬╔ĪóźĮĪ╝ź╣źžź├ź╔Ė“┤╣ż╩ż╔ż¼─_═ū┤╔═²╣Óų`ż╦ż╩żĒż”ĪŻż▐ż┐ź©ź═źļź«Ī╝└▀─Ļż╬ź╚źķźųźļż╬═ū░°╩¼└ŽżŪżóżņżą╣Ō┼┼░Ąŗ╦{äCĪóĖé░ĄövŽ®ĪóŠ├╠ūŗēäĖ“┤╣╗■ż╬▓▌¼öż╩ż╔ż¼Ą¾ż▓żķżņżļż└żĒż”ĪŻ

(3) żĮżņżŠżņż╬▓▌¼öż╦×┤żĘżŲĪó┤žŽóż╣żļ═ū░°ż“żŪżŁżļż└ż▒ż▐ż╚żßżŲš`Ą¾żĘĪó─_ż▀¤²ż▒ż“╣įż”ĪŻż─ż▐żĻ╔č┼┘żŽ╣Ōżżż¼Īó╚’│▓ČŌ±Yż¼Š»ż╩żżĄ£Ė╬ĪóżóżļżżżŽ╔č┼┘żŽŠ»ż╩żżż¼╚»Ö┌ż╣żļż╚╚’│▓ČŌ±Yż¼┐ėĮj(lu©░)żŪżóżļĄ£Ė╬ĪóżĮżĘżŲ╣®µćż╬┴ßżż╗■┤³ż╦╚»Ė½żŪżŁżņżąĄō│▓ż¼Š»ż╩żżż╬żŪżżż─ĖĪĮążŪżŁżļż½ż╩ż╔Īó╚»Ö┌╔č┼┘Īó▒Ųūx┼┘Īó╣®µćż╬²ŗ├µżŪż╬┴ß┤³ĖĪĮąż╬▓─ē”└Łż╩ż╔ż“╣═╬ĖżĘżŲ─_ż▀¤²ż▒ż“╣įżżĪóÕeĖ▒┼┘ż“┴Ē╣ńäh▓┴ż╣żļĪ╩╗▓╣═½@╬┴22Ī╦ĪŻż│żņż“ż▐ż╚żßż┐żŌż╬ż¼F(xi©żn)MEAźĘĪ╝ź╚żŪżóżļĪŻ

(4) ─_ż▀¤²ż▒ż“╣įż├żŲ┬ō(li©ón)╩╠żĄżņż┐╣Óų`ż╦┤žżĘżŲĪó┴Ļ┤ž┤žĘĖż¼żóżļżŌż╬ż“ż▐ż╚żßżŲĪó┤╔═²╣Óų`ż“»éżßĪó╚Į─Ļ┤ØŹż╚│╬Ū¦╝┬┘xŠ“°Pż“»éżßżļĪŻżĮż╬╬Ńż¼╔Į1żŪżóżļĪŻżĮż╬╗■Įj(lu©░)Ą£ż╩ż╬żŽĪóż│ż│ż▐żŪż╬╩¼└ŽżŽāįĄŅż╬Ą£Ė╬ż╦┤ż┼ż»żŌż╬żŪżóż├żŲĪóĮø(j©®ng)═Ķż╬Ą£Ė╬═Į▒RżŽż╩żĄżņżŲżżż╩żżĪŻżĘż½żĘ┐Ęż┐ż╦Ų│Ų■ż╣żļĄĪ▀_żŪżŽĪóĮø(j©®ng)═Ķż╬źŪźąźżź╣żŌ×æļ]żĘż╩ż▒żņżąż╩żķż╩żżĪŻżĮż╬ż┐żß▌xŠņŲ░Ė■żõĖ▄Ąęż╬Č\ĮčŲ░Ė■żŌ┤¬░ŲżĘż┐┤╔═²╣Óų`ż“╝{▓├żĘżŲż¬ż»ż│ż╚ż¼─_═ūż╦ż╩żļĪŻ

(5) ż│żņżķż“ĄĪ▀_Ų│Ų■Øiż╦╗Ņ┘xż“żĘżŲĪóµ£╣Óų`╣ń│╩żĘż┐ż│ż╚ż“│╬Ū¦żĘżŲż½żķ×æļ]źķźżź¾ż╦Ų│Ų■ż╣żļĪŻ

ż│ż╬żĶż”ż╩Š}Įńż“Ų¦żÓż╬ż¼żżż’żµżļÖ┌ŠÅ└▀×óFMEAż╬żõżĻöĄ(sh©┤)żŪżóżļĪŻź▒Ī╝ź╣źąźżź▒Ī╝ź╣żŪżóżļż¼Īó─╠Š’żŽ├┤┼÷Č\ĮčŪvż¼┐¶ź½ĘŅż“õJżõżĘżŲ╝■┼■ż╦─┤Øhż“żĘżŲ╩¼└ŽżĘĪó╝Ŗ▓Ķż“╬®░ŲżĘĪó┤žĘĖŪvż╚┐│Ą─ż╬æųĪó┐Ęæä└▀×óż╬£pż▒Ų■żņĖĪ╝²ż╬ż┐żßż╬╝┬┘xż¼╣įż╩ż’żņżļĪŻ

AIżõźŪźŻĪ╝źūźķĪ╝ź╦ź¾ź░ż“Ų│Ų■żĘż┐źóź╔źąź¾ź╣ź╚FMEA

æųĄŁ║ŅČ╚Įńż╦AIżõźŪźŻĪ╝źūźķĪ╝ź╦ź¾ź░ż“Ņ~╗╚żĘżŲFMEAż“╣įż”ż╚▓Š─ĻżĘżĶż”ĪŻ║ŅČ╚Š}Įńż╬╚ųęÄ(gu©®)żŽżĮżņżŠżņØi£Iż╬╚ųęÄ(gu©®)ż╦×┤▒■żĘżŲżżżļĪŻØi£Iż╚ČĶ╩╠ż╣żļż┐żßźóź╔źąź¾ź╣ź╚FMEAż╚ĄŁż╣ż│ż╚ż╦ż╣żļĪŻ

(1) - (3) Ą£Ė╬Ą£╬Ńż╬╩¼└ŽżŽĄ£Ė╬╩¾╣Į±ż“Š’Ų³║óż½żķ├▀└čżĘżŲż¬ż▒żąĪóźŪźŻĪ╝źūźķĪ╝ź╦ź¾ź░żŪżĮżņż“│žØ{żĄż╗żŲŲ╔ż▀╣■ż▀ĪóżĮż╬±T▓╠ż“źčźņĪ╝ź╚┐▐ż╦ż▐ż╚żßżļż╬żŽAIż╬įu┴T╩¼╠ŅżŪżóżļĪŻżĮż│ż½żķ┤žŽóż╣żļ╣Óų`ż“ĮĖżß═ū░°╩¼└Ž┐▐ż“║Ņżļż╬żŌĪó║ŻżŪżŽźĮźšź╚żĄż©ØŹ×óż╣żņżąį~├▒ż╦żŪżŁżļżŽż║żŪżóżļĪŻ┘Jż╦ØŖß×£½║┘Į±ż“Ų╔ż▀╣■ż¾żŪ┤žŽóØŖß׿“ĮĖżßżŲØŖßן▐ź├źūż“║Ņżļż│ż╚żŽż│ż╬źųźĒź░żŪżŌ9ŃQØiż╦╩¾╣║čż▀żŪżóżļĪ╩╗▓╣═½@╬┴23Ī╦ĪŻ“£ż├żŲĄ£Ė╬╩¾╣Į±ż╬Ų╔ż▀╣■ż▀żõ╬Óō¶ż╬Ą£Ė╬ż╬ĮĖ╝ŖĪó╩¼╬Óż╩ż╔żŽ═Ų░ūż╦żŪżŁżļżŽż║żŪżóżļĪŻ

(4)ż╦ż¬żżżŲżŽĪó─_ż▀ż┼ż▒żŽżĮżņżŠżņĘQ╝ęż╬Ą£Šż¼żóżĻ▐kČ┌ŲņżŪżŽżżż½ż╩żżż╚╗ūż’żņżļĪŻżĘż½żĘżĮż│żŪżŌČ\ĮčŪvż¼─_ż▀¤²ż▒ż“▓Š─ĻżĘżŲżõżņżąĪóźĮźšź╚ż╦┴╚ż▀╣■żÓż╬żŽ║żžMżŪżŽż╩ż½żĒż”ĪŻĮø(j©®ng)═Ķż╬═Į▒RżŽż▐ż└żĘżążķż»żŽČ\ĮčŪvż╬╚Įéāż¼ż¬żĮżķż»ØŁ═ūż╚╗ūż”ĪŻ

(5)żŪżŽ╝┬┘xŠ“°Pż“»éżßĪó╗Ņ┘xż“żĘżŲ╣ń╚▌╚Į─Ļż“ż╣żļż╬żŽĪóČ\ĮčŪvż╬╗┼Ą£żŪżóżļĪŻŠ╩ŠSżŽß׿Ążņż╩żżż╬żŪĪó╝┬┘xżõ╝┬Š┌ż╦═ūż╣żļ╗■┤ųżŽØŁ═ūżŪżóżļĪŻ

żĘż½żĘĪó“£═ĶöĄ(sh©┤)╝░ż╬(1)ż½żķ(3)ĪóżĮżĘżŲ(4)ż╦õJżõżĘżŲżżż┐ØŹ×óż╬ż┐żßż╬Č\ĮčŪvż╦żĶżļ┐¶ź½ĘŅż╬Ų³┐¶żŽĪóAIżõźŪźŻĪ╝źūźķĪ╝ź╦ź¾ź░ż╬īÖ├ōżŪĮj(lu©░)╔²ż╦ø]Į╠żĄżņżļżŽż║żŪżóżļĪŻź▒Ī╝ź╣źąźżź▒Ī╝ź╣żŪżóżļż¼Īó┐¶ź½ĘŅõJżõżĘżŲżżż┐╩¼└Žż¼┐¶Ų³żŪ▓─ē”ż╦ż╩żļż└żĒż”ĪŻ“£ż├żŲÖ┌ŠÅČ\ĮčæųżŌĪóż▐ż┐ISOĮń╝ķæųżŪżŌ─_═ūż╩FMEA┤╔═²ż¼│╩├╩ż╦│ū┐ĘżĄżņżļż╬żŪĪó║ŻĖÕż│ż╬╩¼╠Ņżžż╬┐╩·tżŽØ▓╩¼╣═ż©żķżņżļĪŻČ▓żķż»╚»╔ĮżĄżņżŲżżż╩żżż└ż▒żŪĪóżĮżņżŠżņż╬ĖĮŠņżŪżŽ▓■│ūż¼╗Žż▐ż├żŲżżżļż└żĒż”ż╚┐õ╗ĪżĘżŲżżżļĪŻČ\ĮčŲ░Ė■═Į▒RżŪżŽĪóż│ż╬żĶż”ż╩ŖZ╠ż═ĶżŌ═Į▒RšJ(r©©n)░Žż╦Ų■żņż═żąż╩żķż╩żżĪŻ

AIĪóźŪźŻĪ╝źūźķĪ╝ź╦ź¾ź░ż╦żĶżļĮø(j©®ng)═Ķż╬Ö┌ŠÅČ\Įč

┘Jż╦ź»źĻĪ╝ź¾źļĪ╝źÓŲŌż╬Ąż╬«ż“╣═╬ĖżĘż┐╣®Šņż╬┤ų╗┼└┌żĻ└▀╝ŖĪ╩╗▓╣═½@╬┴24Ī╦żõĪó║ŅČ╚Ūvż╬╣įŲ░źčź┐Ī╝ź¾Ų░└■Ī╩╗▓╣═½@╬┴25Ī╦ż“▓├╠ŻżĘż┐└▀×óźņźżźóź”ź╚║Ņ└«Ī╩╗▓╣═½@╬┴26Ī╦ż╩ż╔ż╬éb╩ĖżŌżóżļĪŻż▐ż┐APC/AECĪ╩Advanced Process Control / Advanced Equipment ControlĪ╦Č\ĮčżŪźšźŻĪ╝ź╔źąź├ź»ĪóźšźŻĪ╝ź╔źšź®ź’Ī╝ź╔żŌ▓├╠ŻżĄżņż┐Č\ĮčĪ╩╗▓╣═½@╬┴27Ī╦żŌ║ŻżŪżŽ╣Łż»╗╚ż’żņżŲżżżļĪŻż▐ż┐Š»╬╠¾Hēä¹|Ö┌ŠÅż╦┼¼żĘż┐Ö┌ŠÅ╝Ŗ▓ĶĪóÖ┌ŠÅ┤╔═²ż╦┤žżĘżŲż╬éb╩ĖżŌĮŚĄ¾ż╦żżż╚ż▐ż¼ż╩żżż█ż╔░ŅżņżŲżżżļĪŻźĄźūźķźżź┴ź¦Ī╝ź¾ż╬éb╩ĖĪ╩╗▓╣═½@╬┴28Ī╦żŌżóżļĪŻżĮż╬żĶż”ż╦└▀─ĻżĄżņż┐źķźżź¾ż╦ĪóæųĄŁż╬źóź╔źąź¾ź╣ź╚FMEAż¼▓├ż’żņżąĪóÖ┌ŠÅźķźżź¾ż╬Č\Įč│ū┐Ęż¼│╩├╩ż╦┐╩żÓż│ż╚żŽ═Ų░ūż╦„[楿ŪżŁżļĪŻQC┤žĘĖż╬┤╔═²Č\ĮčĪó╬Ńż©żą’łĖ■┤╔═²ż╩ż╔żŌĮj(lu©░)╔²ż╦╗■┤ųø]Į╠żŪżŁżļż╚╣═ż©żķżņżļĪŻ╣®Šņ┤╔═²Īóēää®┤╔═²ĪóÖ┌ŠÅ┤╔═²ż╩ż╔Ī󿬿ĶżĮ┤╔═²Č\Įčż╬šJ(r©©n)ßŲż╦Ų■żļ║ŅČ╚żŽ├°żĘż»╩č│ūżĄżņżļżŽż║żŪżóżļĪŻ

Į¬ż’żĻż╦

IoTż╩ż╔ż╦╗╚ż”ŗ║ÓżõźŪźąźżź╣ĪóżĮżĘżŲźĮźšź╚ż╬│½╚»ż╦┤žżĘżŲĪóITE 2019ż╬╬Ńż“░·żżżŲĄŁĮężĘż┐ĪŻśŗ(g©░u)ż╦żĮż╬│½╚»ż╦═ūż╣żļ╗■┤ųż¼├°żĘż»ø]Į╠żĄżņżŲżżżļ╝┬▌åż“Ė½ż┐ĪŻżĮż│żŪ╗■┤ų╝┤ż“│╚Įj(lu©░)żĘĪóżĮż╬╗■┬Õż╬└Ķ├╝ż╬│ž▓±źņź┘źļż╚Īó║ŻżŽż▐ż└éb╩Ėż╦╔Įż╗ż╩żżź╬ź”źŽź”ż╩ż╔ż╦ō’ż╣żļ╩¼╠Ņż╬┐õ─ĻżŌČ\ĮčŲ░Ė■─┤Øhż╦żŽĮj(lu©░)Ą£żŪżóżļż│ż╚ż“╗ž╝~żĘż┐ĪŻżĮż╬▐k╬Ńż╚żĘżŲAIżõźŪźŻĪ╝źūźķĪ╝ź╦ź¾ź░Č\Įčż╬┐╩·tżŪĪóĖĮ║▀┐╩╣įĘ┴ż╚═Į▒RżĄżņżļ┤╔═²Č\Įčż╬▐kż─ż╚żĘżŲźóź╔źąź¾ź╣ź╚FMEAż“ĖĪŲżżĘż┐ĪŻ

ż½ż─żŲĪóŲ³╦▄ż¼╚ŠŲ│öüźŪźąźżź╣żŪ└ż─cż“źĻĪ╝ź╔żĘż┐╗■┬Õż¼żóż├ż┐ĪŻ▓┐żŌżĘż╩żżżŪźĻĪ╝ź╔żŪżŁż┐ż’ż▒żŪżŽż╩ż»ĪóżĮż│ż╦żŽĮj(lu©░)└¬ż╬Č\ĮčŪvż╬▓[ż▐ż╩żż┼ž╬üż¼żóż├ż┐ĪŻĮj(lu©░)╚¼┘ZżŪ▐Z╠Oż“æųżļżĶż”ż╦Īó┼ž╬üż“ÆÓżņżą┘ZżŽ▓╝ż¼żĻĪóŠņ╣ńż╦żĶż├żŲżŽ││ż½żķ┼Šż▓═Ņż┴żļĪŻżĘż½żĘż│ż│ż╦żŁżŲĖĮŠņż╬āįĄŅż╬Ö┌ŠÅČ\Į迎AIżõźŪźŻĪ╝źūźķĪ╝ź╦ź¾ź░żŪĪóĮj(lu©░)żŁż»╩čż’żĒż”ż╚żĘżŲżżżļĪŻż│żņżŽ╚ŠŲ│öüż╦Ė┬żķż║×æļ]┤ļČ╚▐k╚╠ż╦Ė└ż©żļż│ż╚żŪżóżļĪŻ╗─Ū░ż╩ż¼żķ╔«ŪvżŽżĮż╬żĶż”ż╩Ö┌ŠÅČ\Įčż╬Ęą┘xż¼ż╩żżĪŻ┐ʿʿżŠ╩¾▓ĮČ\Įčż“ŲDżĻ╣■ż▀Īó│ū┐Ę┼¬ż╩Ö┌ŠÅČ\Įčż╦Ö┌ż▐żņ╩čż’żĻĪóżĮżĘżŲżĮżņż“źĻĪ╝ź╔ż╣żļČ\ĮčŪvż¼ĪóŲ³╦▄ż½żķ¶öĪ╣ż╚Ū┌ĮążĄżņżļż│ż╚ż“┤Ļż├żŲżżżļĪŻ

Ņa▌ŗ

Ų³║óż┤╗žŲ│ż“╗“żļ╝Ø┼─╝Ŗ▒R└Ķ├╝ē¶║Ō├─ż╬┘rģ╚═²Ą£─╣ż“żŽżĖżß═²Ą£żõźūźĒź░źķźÓź¬źšźŻźĄĪ╝ż╬öĄ(sh©┤)Ī╣ż╦┤ČŅażżż┐żĘż▐ż╣ĪŻż▐ż┐żżż─żŌĖČąMż╬ż┤ØhŲ╔ż“╗“żļĖĄNECż╬╣®ŲŻTĢ■ż╚ź╗ź▀ź│ź¾ź▌Ī╝ź┐źļįćĮĖ─╣ģ╚┼─Ę·Ų¾Ģ■ż╦Ėµ╬ķ┐ĮżĘæųż▓ż▐ż╣ĪŻ

╝Ø┼─╝Ŗ▒R└Ķ├╝ē¶║Ō├─źūźĒź░źķźÓź¬źšźŻźĄĪ╝

┼ņ»BĮj(lu©░)│žĮj(lu©░)æä╠ŽĮĖ└čźĘź╣źŲźÓČĄ░ķź╗ź¾ź┐Ī╝

Ąęµ^Ė”ē|µ^

┼ņ»BĮj(lu©░)│žĮj(lu©░)│ž▒Ī╣®│žÅUĖ”ē|▓╩┼┼ĄżÅU╣®│ž└ņŲłØÖŠ’Šä╣ų╗š

ļr╗ų┼─ĪĪĖĄ╣¦

AIżõźŪźŻĪ╝źūźķĪ╝ź╦ź¾ź░ż╦żĶżļ│ū┐Ę┼¬ż╩Ö┌ŠÅČ\Įčż╬┴ß┤³╣Į├█ż“┤³┬įżĘżŲĪ╩ØiįćĪ╦

╗▓╣═½@╬┴

- FMEA

- ISO9001: 2015æä│╩żžż╬öĪ╣įĪĪŲŌŗ┤ŲØhż╬ŠÆ┤Ń┼└

- ļr╗ų┼─ĖĄ╣¦ĪóĪųĪ╩▓■ÖÄ╚ŪĪ╦ź╩ź╬ź╣ź▒Ī╝źļ╚ŠŲ│öü╝┬éz╣®│žĪūĪ╩┤▌║¤Ī╦Ī╩ŗī2║■2013ŃQĪ╦ØŖż╦p.301-306╗▓Š╚.

- ┐▐1Īó┐▐2Īó╔Į1ż╬ĖČųZżŽĖĄź╚Ī╝źŁź¾ź▐źżź»źĒź©źņź»ź╚źĒź╦ź»ź╣ŁĻĪ╩┼÷╗■ż╬╝ęć@ĪóTokin Microelectronics IncorporationĪ╦Š«╠Ņ▐kŪĘĢ■ż╦żĶżļ

- ─_ż▀¤²ż▒ż╬Š}╦ĪżŽ╬Ńż©żąĪóL. S. Lipol and J. Haq ,Ī╔Risk Analysis Method: FMEA/FMECA in the Organizations ,Ī╔ International Journal of Basic & Applied Sciences IJBAS-IJENS Vol: 11 No: 05 , pp.49-57 (2011)

- ļr╗ų┼─ĖĄ╣¦ĪóĪ╚╬Óō¶└ŁżŪĖĪ║„ż╣żļź─Ī╝źļż╚ØŖß×┼┼╗ę┐▐Į±┤█żŪż╬Ń~ĄĪŪ÷╦ņØŖß׿╬╩¼└ŽĪ╔Īóź╗ź▀ź│ź¾ź▌Ī╝ź┐źļĪĪ2010ŃQ4ĘŅ22Ų³

- ╬Ńż©żąĪóS.-H. Huang, H.-Y. Shih, S.-N. Li, S.-C. Chen, C.-J. Tsai, Ī╚Spatial and Temporal Distributions of a Gaseous Pollutant During Simulated Preventive Maintenance and Pipe Leaking Events in a Working CleanroomĪ╔, IEEE Trans. Semicond. Manuf. 22, 391 (2009)

- ╬Ńż©żąĪóD. Anand, J. Moyne, and D. M. Tilbury, Ī╚A Method for Reducing Noise and Complexity in Yield Analysis for Manufacturing Process Workflows,Ī╔ IEEE Trans. Semicond. Manuf. 27, 501 (2014)

- ╬Ńż©żąĪóB.-I. Kim, S. Jeong, J. Shin, J. Koo, J. Chae, S. Lee, Ī╚A Layout- and Data-Driven Generic Simulation Model for Semiconductor FabsĪ╔, IEEE Trans. Semicond. Manuf. Vol.22, p.225 (2009)

- ╬Ńż©żąĪóļr╗ų┼─ĖĄ╣¦, Ī╚AEC/APCż╬ĖČ┼└żŽ1982ŃQż╦Įą┤ĻĪó83-84ŃQż╦Įo│½żĄżņż┐NEC╚»ż╬ØŖß×,Ī╔ ź╗ź▀ź│ź¾ź▌Ī╝ź┐źļ(2009ŃQ11ĘŅ12Ų³)

- ╬Ńż©żąĪóD. Huang, H. S. Sarjoughian, W. Wang, G. Godding, D. E. Rivera, K. G. Kempf, H. Mittlemann, Ī╔Simulation of Semiconductor Manufacturing Supply-Chain Systems with DEVS, MPC, and KIB,Ī╔ IEEE Trans. Semicond. Manuf. 22, 164 (2009)